适配极地到赤道!济宁奔腾漆业以硬核技术覆盖五大工业领域

大众报业·齐鲁壹点 12-09 1507

齐鲁晚报·齐鲁壹点 孔茜

从内河航运的新能源船只到北冰洋的远洋船舶,从工程机械的防腐涂装到电器行业的环保用漆……山东奔腾漆业股份有限公司(简称“奔腾漆业”)的涂料产品,已渗透到各行各业的核心场景,身影遍布海内外。

这家坐落于济宁邹城的标杆企业,自创立以来深耕涂料领域四十载,从家装民用涂料起步,以硬核技术为支撑、稳定品质为基石,在工业涂料领域强势突围、站稳脚跟。如今,企业不仅获评国家专精特新重点“小巨人”企业、国家制造业单项冠军企业,更斩获“国家级绿色工厂”“国家服务型制造示范企业”等多项重磅殊荣。其产品已全面覆盖工程机械、船舶集装箱、桥梁钢构、石油化工、能源装备五大核心领域,无论赤道高温海域还是极地极寒环境,皆能从容应对,生动演绎了“小涂料大作为”的产业传奇。

从内河到远洋

以技术突破护航全球航运

冬日暖阳洒落在大运河面,粼粼波光随水波荡漾,一艘长90米的LNG动力集装箱船缓缓驶离龙拱港码头。而这艘航船的船体涂料,正来自济宁邹城的奔腾漆业。事实上,从家装领域的民用涂料,到适配内河航运的船舶专用漆,内河船舶并非奔腾漆业在航海领域的首次突破——无论是赤道附近的高温海域,还是北冰洋、南极洲周边的极寒海域,涂装有奔腾漆业产品的远洋船舶均已成功抵达。

“在热带海域,40摄氏度的高温环境下海洋生物疯长,一旦防污漆失效,船舶航行不到两个月就必须停航打磨抛光。”山东奔腾漆业股份有限公司技术中心总工王新征直言,这看似常规的“打磨抛光”,实则耗时惊人。以30万吨级船舶为例,国内仅大连、天津、上海等五六个港口具备维修条件,从船只进坞、抽干坞内积水、清理船底附着物、重新喷漆,到再次注水、船舶驶离,整套流程下来有时需要一个月以上,严重影响航运效率。

为攻克这一行业痛点,企业组建专项团队研发海洋防污耐磨涂层,但研发之初便面临多重挑战。国内船舶涂料在防污、耐磨、减阻核心性能上,与国际一线品牌存在显著差距,尤其在河海联运场景中,涂料需同时适应淡水、海水两种不同水文环境,技术难度大幅提升。“团队专门模拟京杭运河与长江航道的复杂水文、气候条件,优化涂料抗冲击、耐冲刷性能,还创新引入纳米改性技术,提升涂层表面光滑度与耐磨性。”王新征介绍,历经1200小时盐雾测试与实船验证,该涂层最终实现船舶航行减阻15%,核心性能超越国际标准,如今更能保障远洋船舶5年无需停航大修,彻底解决防污漆频繁失效的难题。

对于极寒恶劣海域,船舶撞击浮冰的极端工况,对涂料耐磨性能提出了更高要求。今年,企业针对极寒环境开展了更高强度的耐磨测试。将涂料涂覆在卸煤车体上,测试中,涂有该涂料的卸煤车体平均每车承载数百吨煤炭,每日往返运输两次,历经1年7个月的高强度使用后,车体漆膜仍保持完好。“在耐磨转轮测试中,经过约1000转磨损后,我们的涂料仅损耗十几毫克,而传统产品通常会磨损五六十毫克,耐磨优势十分明显。”王新征补充道。

如今,奔腾漆业核心涂料产品的关键指标均达到或超越国内一流水平,部分指标更是优于国际标准:船舶涂料成功通过1200小时盐雾测试,附着力、耐候性表现突出;水性船舶涂料的VOCs含量仅为传统溶剂型产品的五分之一;自主研发的海洋防污耐磨涂层,可降低船舶船体阻力达15%,为航运行业降本增效与绿色发展提供了有力支撑。

千次试验攻克三重难关

实现绿标产品到市场领跑

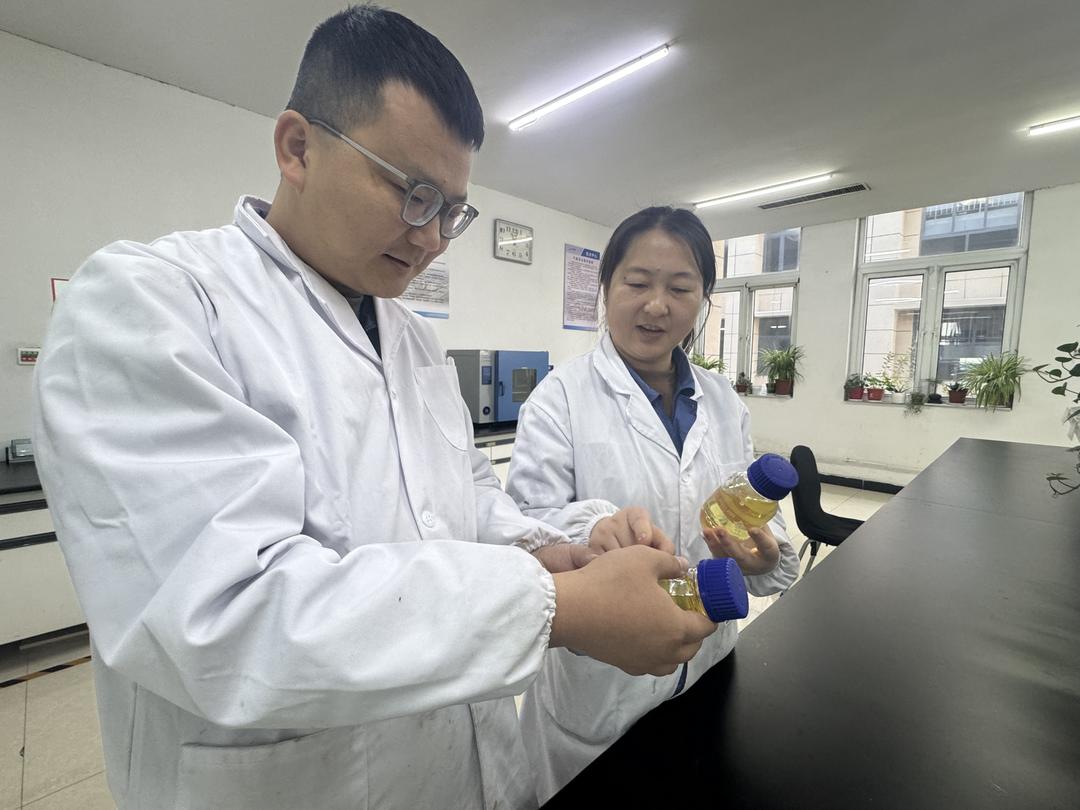

2014年,国家挥发性有机物(VOCs)消费税政策正式实施,溶剂型涂料的高排放问题日益成为行业瓶颈。“政策明确导向VOCs减排,我们当即组建团队,全力攻坚水性化技术。”山东奔腾漆业股份有限公司技术中心经理刘芳回忆道,这一决定成为企业转型的关键转折点。

当时,水性醇酸树脂涂料普遍面临行业困境。干燥速度慢导致施工效率低下,耐水性与防腐性不足难以适应复杂环境,VOC排放虽低于油性产品,却依然无法满足日趋严格的环保标准。“最初只能应用于桥梁钢构等轻防腐领域,仅满足基本附着要求,还不敢涉足高要求的应用场景。”刘芳坦言。

为突破技术壁垒,企业联合高校成立专项研发团队,从树脂合成工艺入手,开展系统化创新。“我们通过优化分子结构提高树脂羟基含量,创新添加改性助剂,并调整颜基比与固化体系。单是平衡干燥速度与耐候性这一难题,就进行了数千次试验。”刘芳介绍,相比溶剂型涂料,水性产品普遍存在亲水、耐候性差等问题,干燥速度也偏慢。每一个小试样品都经过成品工程师的全工况验证,仅干燥速度攻关就耗时一年多,历经50余轮“配方调整—样品制备—成品验证—数据反馈”的闭环迭代,最终实现核心性能的飞跃,实干时间从行业常规的24小时缩短至12小时,单项目施工周期也大幅缩减。

在耐低温方面,水性产品同样取得了扎实进展。“我们的涂料已在东北地区实地应用,即使在零下20摄氏度的极端环境下,也未出现开裂。”刘芳表示,经过多年攻关,产品VOC排放大幅降低,干燥时间缩短50%以上,耐盐雾性能提升至1000小时以上,成功通过工业场景的规模化验证。该成果经受住了海洋、高湿等C4/C5恶劣环境的考验,打破了“水性涂料难以承担重防腐任务”的传统认知。

“目前全国能将水性工业涂料产品VOC控制在100g/L以下的企业寥寥无几,多数同行仍停留在400g/L左右的水平。”刘芳自豪地说。该产品在国内市场细分领域占有率稳居第一。凭借出色的环保性能,产品还成功进入电器行业等民用领域,“居民家中的电器部件对挥发物极其敏感,我们的产品从源头降低了健康风险”。

环保效益同样显著。参考涂料行业VOCs排放系数测算,相比传统溶剂型涂料,该产品每年可减少VOC排放约5万吨,目前已广泛应用于桥梁、起重机、汽车涂装等多个场景,表现优异。

“从政策倒逼到主动创新,我们证明了水性涂料完全可以兼顾环保与性能。”刘芳表示,随着《空气质量持续改善行动计划》深入推进,低VOCs涂料替代已成为必然趋势。目前,企业正基于该技术平台开发耐性更高的产品,目标是进一步提升耐盐雾性能,向海工装备等高端应用领域拓展。

研发投入占比5%

以产学研+数字化筑牢技术壁垒

从船舶涂料、工业防腐涂料跻身到国内第一梯队,成立40年的山东奔腾漆业股份有限公司,用持续的技术突破书写着行业传奇。这份市场领先地位的背后,并非一蹴而就的幸运,而是数十年如一日深耕研发、不断突破的必然结果。

“2017年,公司主动推进‘退城进园’战略,全力打造新型环保涂料和树脂生产基地。”山东奔腾漆业股份有限公司总经理来媛媛回忆道,这一战略调整不仅是生产空间的升级,更是技术创新的加速契机。在此过程中,企业持续加大技术创新投入,引入并升级智能化生产装备,不仅让生产效率显著提升、生产成本有效降低,更推动产品质量实现跨越式进步,为后续技术突破奠定了坚实的产能基础。

在研发投入上,奔腾漆业始终保持高强度投入节奏。2024年研发投入占比达5%,远超行业平均水平,为技术创新提供稳定资金保障。研发团队更是由行业资深专家领衔,核心成员均持有NACE等国际权威认证,同时通过“产学研”深度合作机制,吸纳高校、科研院所的专业人才,形成了一支经验丰富、结构合理的创新梯队。2024年4月,企业进一步成立博士后科研工作站,聚焦涂料在显示领域的功能边界突破,为行业技术升级注入核心研发力量。

在核心技术壁垒构建与国际竞争力提升上,奔腾漆业更是多点发力。依托山东省企业技术中心、山东省水性防腐涂料工程技术研究中心,以及与中科院共建的涂层研究院,企业搭建起从基础研发到产业化的完整体系,手握多项核心专利。引入数字化生产系统后,涂料配方精度控制精度达±0.1%以内,确保产品质量稳定性。建立全生命周期质量控制标准,实验室通过CNAS国家认可,检测数据具备国际公信力,为产品性能对标国际提供了权威保障。

如今,奔腾漆业的产品已深度渗透至工程机械、船舶集装箱、桥梁钢构、石油化工、能源装备五大核心工业领域,凭借可靠的性能适配不同场景需求,服务网络已辐射全国28个省、自治区、直辖市,同时正稳步向海外市场拓展,持续扩大行业服务版图。

“下一步,我们将在树脂领域持续发力,力求突破行业卡脖子技术,打破国外垄断,助力涂料行业实现可持续发展。”来媛媛的话语中,既饱含对未来的规划,更彰显着奔腾漆业作为行业标杆企业的责任与担当。

责任编辑:李腾

热门评论 我要评论 微信扫码

移动端评论

暂无评论